随着第三代半导体材料碳化硅(SiC)的广泛应用,功率模块的封装技术面临高温、高功率密度和高可靠性的严苛要求。传统锡焊技术因熔点低、导热性差等问题难以满足需求,而银烧结技术凭借其卓越性能成为碳化硅MOS模块封装的核心解决方案。

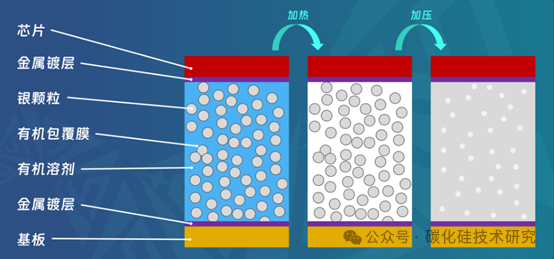

银烧结互连示意图

银烧结技术的原理

银烧结技术是一种通过低温(通常<250℃)条件下对微米或纳米级银颗粒加压烧结,形成高致密连接层的工艺。其核心原理包括以下步骤:

银颗粒扩散:银颗粒在加压和加热条件下接触,通过原子扩散形成“烧结颈”,逐渐缩小孔隙,最终形成连续的多孔网络结构。

冶金结合:烧结过程中,银原子迁移至颗粒接触区,形成冶金结合,连接层熔点高达961℃,远高于传统焊料(如锡基合金的熔点仅约220℃)。

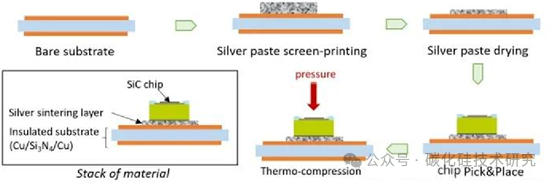

工艺分类:根据材料形态分为银浆和银膜工艺。银浆需印刷、预热、加压烧结,而银膜通过芯片转印直接贴合后烧结。

银烧结工艺流程图

银烧结技术的核心优势

与传统锡焊相比,银烧结技术在碳化硅封装中展现出以下显著优势:

高温稳定性:银的熔点达961℃,可在300℃以上长期稳定工作,适应碳化硅模块的高结温需求(175–200℃甚至更高)。

高导热与导电性:烧结银层导热率约240 W/m·K,是锡焊的3倍以上,显著降低热阻,提升散热效率。

高可靠性:无铅且抗热疲劳性能优异,热循环寿命比传统焊料提高5–10倍,降低因热膨胀系数差异导致的界面失效风险。

环保性:完全无铅,符合RoHS指令要求,减少环境污染。

结构简化:支持双面烧结技术,可替代铝线键合并简化模块结构,提升功率密度。

银烧结技术针对碳化硅模块封装的以下痛点提供了革命性解决方案:

1、传统焊料的热疲劳与失效:

锡基焊料在高温下易熔化和形成金属间化合物,导致连接层开裂。银烧结层的高熔点与低蠕变性可彻底解决此问题。

2、散热瓶颈:

烧结银的高导热率可将热阻降低60–70%,显著提升模块散热能力,支持更高功率密度设计。

3、工艺兼容性与成本优化:

善仁新材等企业通过纳米银粉技术降低烧结温度与压力(如AS9385系列实现200℃低压烧结),并支持裸铜基板直接烧结,减少贵金属镀层成本。

4、空洞率控制:

纳米银技术可消除传统微米级银烧结的微米级空洞,提升连接层致密性,避免局部过热。

5、生产效率提升:

优化后的工艺将烧结时间从60分钟缩短至20分钟,并支持大面积应用,满足量产需求。

尽管银烧结技术优势显著,但仍面临以下挑战:

成本压力:银浆材料成本较高(尤其纳米银粉),且需专用烧结设备,初期投资大。

工艺控制:需精确调控温度、压力及气氛,否则易导致芯片损伤或烧结不均。

环境稳定性:银层在潮湿或氧化环境中可能劣化,需进一步改进材料抗氧化性能。

未来发展方向:

材料创新:a)开发低成本烧结铜(如magiCu PE401)或无压烧结技术,降低对贵金属的依赖。b)通过纳米银颗粒的尺寸优化,提高界面致密性降低热阻,同时可兼容更敏感的芯片材料;进一步降低烧结温度至180℃,降低热应力,保护芯片。

成本控制:a)推动设备与工艺参数标准化,提升良率并降低成本。b)开发微米级银膏规模化生产工艺,推动成本降低30%以上。

跨领域应用:拓展至光伏逆变器、5G基站等民用领域,并向航空航天等领域扩展,发挥其高温与高可靠性优势。

银烧结技术通过其高温稳定性、优异热导率和环保特性,已成为碳化硅MOS模块封装的核心技术,解决了传统焊料的可靠性瓶颈,并推动功率电子向高密度、高集成度发展。尽管仍需克服成本与工艺挑战,但随着材料创新与工艺优化,银烧结技术将在新能源汽车、工业电源等领域持续释放潜力,引领第三代半导体封装技术的革新浪潮。

如您对我们的产品感兴趣,欢迎联系咨询

电话:135 1009 9916(微信同号)

邮箱:boris.yan@ewsemi.com

公司地址:深圳市龙岗区坂田街道布龙公路524号5楼505房

深圳市亿伟世科技

深圳市亿伟世科技

您好!请登录