SiC技术大幅降低储能应用成本并提高效率

SiC 已成为一项成熟的技术,正在工业、能源和汽车领域的许多应用中改变电力行业,功率范围从瓦到兆瓦。由于 SiC 器件在较低的温度下运行并导致更小的磁性元件,热管理和功率组件现在变得更小、更轻且更便宜,从而降低了总 BOM 成本,同时也实现了更小的占地面积。

随着SiC技术的快速发展,SiC解决方案也在电力输送系统中得到广泛采用,特别是在储能系统(ESS)应用中,例如电动汽车充电系统和具有电池储能的太阳能系统。这些系统中的DC/DC升压转换器、双向逆变器(用于AC/DC和DC/AC转换)以及电池充电电路都可以受益于SiC技术,从而使系统效率提高3%,功率提高50%密度,并减少无源元件的尺寸和成本。

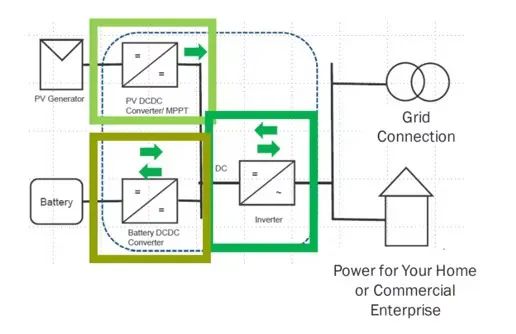

典型的 ESS 架构具有电源(光伏)、DC/DC 转换器、电池充电器和逆变器,用于将能量输送到家庭或返回电网。三个功率块均采用 SiC 技术,从而提高了效率、尺寸、重量和成本。

例如,在转换 ESS 中收集的能量以进行存储或输送到家庭/建筑物时,通常使用用于太阳能光伏应用的 DC/DC 升压转换器。与传统硅技术相比,SiC技术具有更高的系统效率和功率密度,从而使系统尺寸缩小70%,能耗降低60%以上,系统成本降低30%,使SiC技术成为ESS的最佳选择应用程序。

SiC 解决方案具有更高的功率密度和系统效率

推出了多种适用于 ESS 应用的 SiC 解决方案,例如肖特基二极管/MOSFET(封装额定电流高达 100 A,裸片封装额定电流高达 196 A)和电源模块,如 WolfPACK 系列器件所示,额定电流高达 450 A。这些产品可用于单相住宅系统 (5–15 kW) 或三相商业系统 (30–100 kW)。架构和电源电路拓扑将相似;然而,它们可以根据功率水平进行缩放。

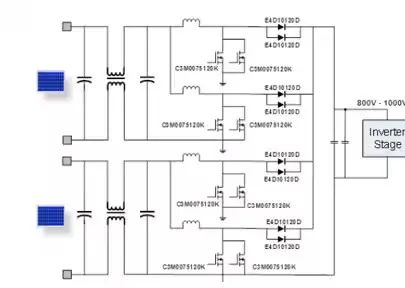

以 CRD-60DD12N 参考设计为例,它是一款基于 SiC 的 60 kW 交错式升压转换器,包含多个 SiC MOSFET 和二极管。该架构采用四个交错通道,有助于将输出功率扩展至 60 kW,同时在 850 V直流输出下保持 99.5% 的效率 。该设计包括两个 C3M0075120K MOSFET(采用带有开尔文源极引脚的 TO-247-4L 封装)、每个通道两个 C4D10120D 二极管以及 CGD15SGOOD2 隔离式分立栅极驱动器。

在 CRD-60DD12N 参考设计中,如果在不同开关频率下执行 BOM 成本分析/比较,由于使用更小、重量更轻的组件,可以在更高频率(100 kHz 与 60 kHz)下实现显着的成本节省/尽管由于更高的工作温度可能会增加冷却成本。然而,一般来说,更高的频率会带来更高的功率密度、更高的系统效率和更低的总体成本。因此,SiC 技术有潜力以更低的价格提供更好的性能。

支持先进数字控制方案的参考设计

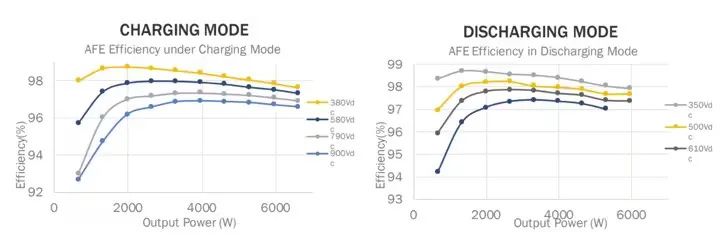

对于采用 SiC MOSFET 的简单两电平逆变器/有源前端 (AFE) 设计,参考设计强调了 SiC 在逆变器和 DC/DC 充电电路方面的优势,该电路可以在单相或三相模式下运行,b 实现峰值充电和放电效率均大于98.5%。该参考设计的转换器部分由一个简单的两级交流/直流转换器组成,该转换器与单相和三相连接兼容,仅使用六个 SiC MOSFET。虽然这种配置可能不像大多数 IGBT 转换器那样低成本,但它在效率和损耗方面表现出色。另一方面,T 型 AC/DC 转换器可以提供类似的开关频率和效率,但它通常涉及复杂的控制、更多的部件数量和更低的功率密度。

在此参考设计中,直流母线电压最高可达 900V,而电池电压通常保持在 800V 左右。由于电应力和热应力, C3M0032120K 1200V 32mΩ SiC MOSFET 非常适合该应用基于其品质因数、易于控制和 Vgs 驱动特性,以及可降低开关损耗和串扰的开尔文源封装。

该拓扑可实现服务于不同功能的先进数字控制方案,例如单相交错式 PFC 方案或平衡所有器件中的开关损耗的三相 DQ 变换空间矢量 PWM 方案,使其成为高度灵活的参考平台。对每个开关使用 PWM 控制有助于感测和平衡功耗,同时优化热性能、效率和可靠性。针对单相充电的各种负载和电压范围的效率测试和测量表明,SiC 的效率高达 98.5%,而 IGBT 可能达到 96%,从而使 SiC 的损耗降低约 38%。三相充电也实现了类似的峰值效率,并且热性能在系统和设备限制范围内运行良好。

总体而言,在22kW逆变器/AFE配置下,利用C3M0032120K SiC MOSFET和灵活的控制方案可实现高效率(>98.5%)、高功率密度(4.6 W/L)、更低损耗(60%)和双向充电能力。这种配置可以支持三相和单相交流输入的直流母线,同时输出 200-800 V 的宽电池电压范围。

更低成本、更可控的隔离式 DC/DC 转换器设计

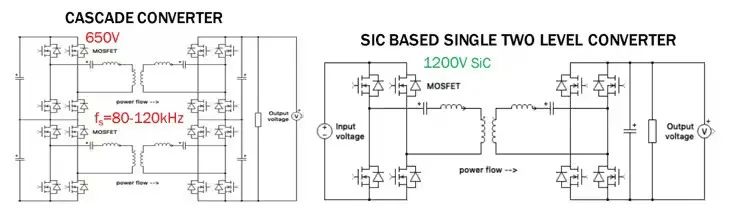

在设计隔离式 DC/DC 转换器时,最常用的解决方案是半桥和全桥 LLC 转换器。CRD-22DD12N 参考设计是一款 22 kW 解决方案,可配置为级联转换器或单个两电平转换器。级联转换器可以使用 650V Si MOSFET 或 SiC 组件,但 Si MOSFET 通常具有更高的部件数量、更高的传导损耗、更高的控制复杂性和更高的系统成本。单个两电平转换器使用 SiC 组件来提供更高的电压 (1,200 V),并以更高的频率(200 kHz)进行开关。使用 SiC 组件的主要优点是效率更高/损耗更低,以及一些附加功能,例如零电压开启、低电流关断和更低的 EMI 风险。

这样,这意味着使用相同的硬件可以在较低的输出电压下实现类似的高效率。如果需要较低的电池电压,CLLC 初级可以作为半桥运行,这会进一步降低增益但保持效率区。由于较低的运行成本和不太严格的热设计,这种较低的效率仍然可以接受。

该转换器的效率结果与逆变器参考设计类似,在大部分负载范围内的峰值效率为 98.5%。可变直流母线电压和由此产生的效率保持在 97% 以上,直到设计进入半桥模式,这限制了充电期间的效率和电力传输能力。一般来说,SiC MOSFET 的使用以及灵活的控制方案可实现高效率(充电/放电效率>98.5%)和高功率密度(8 kW/L)双向充电器,支持单相和三相相交流输入。与硅相比,由于栅极驱动的简单性,可以以显着降低的成本实现更高的效率和功率密度,从而允许更少的热管理组件、更少的部件数量和更小的磁性元件。

概括

工业应用极大地受益于 SiC 元件,这主要是由于它们的热特性以及更快的开关速度和更低的损耗。由于导通电阻对温度的依赖性较小,SiC MOSFET 在较高温度下表现出较低的传导损耗,从而实现高频开关。此外,高性能体二极管可在谐振转换器应用中实现高可靠性,而较小的输出电容则更容易在 LLC 转换器中实现零电压开关。

另一方面,SiC 的典型尺寸/重量优于 Si 组件(额定电压 650 V)。通常,硅元件需要变压器和谐振电感器,而 SiC 配置可以消除对单独变压器/电感器的需求,从而节省重量和空间。

深圳市亿伟世科技

深圳市亿伟世科技

您好!请登录